English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Plastik Profil Ekstrüzyon Üretim Hattında Yol Gösterici Görüşler

2021-08-04

RUGAO PACKER MACHINERY CO., LTD, plastik makinelerin Ar-Ge, üretim ve satışında uzmanlaşmış profesyonel bir kuruluştur. Şirket, teknolojik gelişmeye ve yeni ürünlerin sürekli geliştirilmesine odaklanarak yurtiçinde ve yurtdışında ileri teknolojiye sahiptir. Şirket üretim ve işletme konusunda uzmanlaşmıştır: boru üretim hattı,plastik profil ekstrüzyon üretim hattı, çevre dostu geri dönüşüm granülasyon hattı, ekstruder, kırıcı, varil vidası ve çeşitli plastik yardımcı makineler ve diğer ürünler!

Merkezi avantajımız

Şirket, yurt içi ve yurt dışındaki müşterilerine pratik, profesyonel ve eksiksiz teknik destek ve satış sonrası hizmet sunmak için yüksek kaliteli ve verimli bir pazarlama ve teknik üretim hizmet ekibine sahiptir. Şirket, plastik alanında her zaman yeni ürün ve teknolojilere önem vermektedir. Zamana ayak uydurur, yeni proje geliştirmede gelişmiş konseptleri, olgun ve mükemmel teknolojileri uygular, teknolojik ilerlemeyi ve ekonomik rasyonelliği kapsamlı bir şekilde dikkate alır ve müşteri değeri yaratmaya çalışır. Doğru plan, hızlı üretim kapasitesi ve profesyonel yerinde işleme kapasitesi hedeflerimizdir.

Profil ekstrüzyonu sırasında alınacak önlemler

①. Negatif vakum basıncı yardımıyla malzeme, şekillendirme kalıbının kalıp duvarına sıkıca adsorbe edilecek ve vakumlu şekillendirme kalıbındaki soğutma suyu soğutulup katılaşacaktır. Vakum derecesinin doğru kontrol edilip edilmemesi ürünün kalitesini doğrudan etkileyecektir. Vakum çok düşükse, parison için adsorpsiyon kuvveti yetersizse, ürünün önceden belirlenen şekle ulaşması zorsa, görünüm kalitesi ve boyutsal doğruluk yetersizse; vakumun çok yüksek olması durumunda direnç artacak, vakumlu şekillendirme kalıbının girişinde malzeme birikmesine neden olacak, hatta ağır durumlarda. Profili çekin. İdeal olarak, ekstrüzyon işlemi sırasında soğutma suyu sıcaklığı 18°C ile 22°C arasındadır ve yeterli su basıncı 0,2 MPa'dan büyük olmalıdır.

②. Enjeksiyon basıncındaki artış, eriyiğin kayma gerilimini ve kayma hızını artırabilir, bu da polimerin oryantasyon etkisinin hızlandırılmasına yardımcı olur. Bu nedenle enjeksiyon basıncının ve tutma basıncının artması, kristalleşme ve yönlendirme etkisini güçlendirecek ve tutma basıncının artmasıyla birlikte ürünün yoğunluğu hızla artacaktır.

③. Kapanış saati oryantasyon etkisini etkileyecektir. Eriyik akışı durduktan sonra makromoleküllerin termal hareketi hala güçlüyse, yönlendirilmiş ünite tekrar gevşeyecek ve bu da yönelim bozukluğu ürünüyle sonuçlanacaktır. Büyük kapıların kullanımı daha yavaş bir soğutmaya, daha uzun sızdırmazlık süresine ve daha uzun erime akış süresine sahiptir, bu nedenle yönlendirme etkisini arttırır, özellikle girişteki yönlendirme daha belirgindir, bu nedenle doğrudan kapının yönlendirme etkisini korumak noktadan daha kolaydır. geçit.

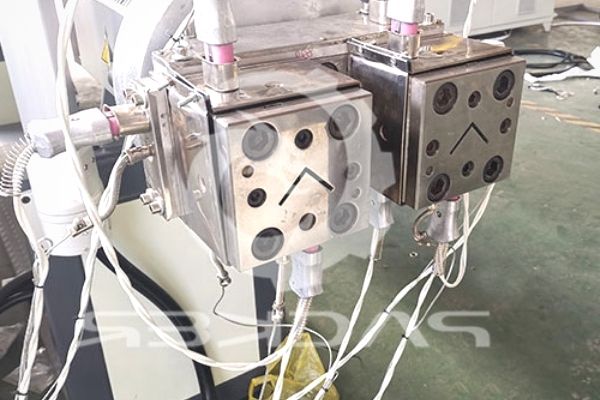

Otomatik iplik boşaltma enjeksiyon kalıbı Dişli plastik parçalar için, otomatik kalıptan çıkarma gerektiğinde, kalıp üzerine dönebilen bir diş göbeği veya halkası yerleştirilebilir ve kalıp açma hareketi veya enjeksiyonlu kalıplama makinesinin dönme mekanizması kullanılabilir veya özel Aktarım cihazı dişli göbeği veya dişli halkayı dönmeye yönlendirir ve böylece plastik parçayı dışarı çeker. Koşucular enjeksiyon kalıbı, kalıp açıldığında dökme sisteminde yoğuşma olmaması için meme ile enjeksiyon kalıplama makinesinin boşluğu arasındaki plastiği erimiş halde tutmak için koşucunun adyabatik ısıtılması yöntemini ifade eder. plastik kısım çıkarılmıştır. Birincisine adyabatik yolluklu enjeksiyon kalıbı, ikincisine ise sıcak yolluklu enjeksiyon kalıbı adı verilir.

Plastik parçanın yüzeyinde ince bir süt beyazı madde tabakası varsa enjeksiyon hızı uygun şekilde azaltılabilir. Dolgunun dispersiyon performansı çok zayıfsa ve yüzey parlaklığı zayıfsa, daha iyi akışkanlığa sahip bir reçineye veya daha güçlü karıştırma kabiliyetine sahip bir vidaya geçmelisiniz. Kullanım gereksinimlerini karşılamayan hammaddelerin kalıplanması aynı zamanda plastik parçaların yüzey parlaklığının zayıf olmasına da yol açacaktır.

Sebepleri ve tedavi yöntemleri şu şekildedir: kalıplama ham maddesindeki nem veya diğer uçucu içerik çok yüksektir ve uçucu bileşenler, kalıbın boşluk duvarı ile kalıplama sırasında eriyik arasında yoğunlaşır ve bu da kalıplamanın zayıf yüzey parlaklığına neden olur. plastik kısım. Hammaddeler önceden kurutulmalıdır. Hammaddeler veya renklendiriciler ayrışıp renk değiştirerek parlaklığın azalmasına neden olur ve sıcaklık dayanımı daha yüksek olan malzeme ve renklendiriciler kullanılmalıdır.